新闻资讯

联系我们

电话:027-83887007(808)

地址:湖北省武汉市江汉区京华国际B座10层

请关注官方微信

SCR(选择性催化还原)烟气脱硝技术温度控制的系统性分析

作者:admin 上传时间:2025-07-04 浏览次数:次 返回上级

SCR(选择性催化还原)烟气脱硝技术的温度控制,是保障系统高效运行的核心要素,其对催化剂活性、反应速率及脱硝效率起着直接影响。以下基于多领域资料展开系统性剖析。

一、SCR 脱硝温度控制的核心要求

(一)催化剂活性温度窗口

- 通用范围

:SCR 催化剂的活性温度窗口主要取决于其成分。以主流的钒钨钛系(V₂O₅-WO₃/TiO₂)催化剂为例,其活性温度通常处于 280~420℃,最佳反应温度集中在 340~380℃ 。 - 分类应用

- 低温催化剂(120~300℃)

:适用于垃圾焚烧、玻璃、钢铁冶金等非电行业,如 Mn 基催化剂。 - 中温催化剂(280~420℃)

:主要应用于燃煤电厂,脱硝效率可达 80%~90%。 - 高温催化剂(≥450℃)

:用于诸如燃气轮机等特殊工况,以沸石或过渡金属为载体。

(二)温度偏离的负面影响

- 低温风险

当温度低于 280℃时,催化剂活性显著降低,且 SO₂易与 NH₃生成硫酸氢铵(NH₄HSO₃),从而堵塞催化剂微孔及下游设备。 在垃圾焚烧系统中,若烟气温度低于 180℃,则需额外加热至 180~250℃,以匹配低温催化剂的工作要求。 - 高温风险

温度超过 420℃时,催化剂可能出现烧结现象,导致活性位点减少,同时 NH₃会被氧化生成 NOx,致使脱硝效率降低。 极端高温(如 980℃且无催化剂时)会引发反应失控,远远超出设备的耐受范围。

(三)安全运行温度区间

:实际运行过程中,需考虑测温误差以及温度分布不均的情况。通常要求 SCR 入口温度比催化剂最低活性温度高出 10℃以上。例如,钒钨钛系催化剂的最低安全喷氨温度为 290℃。 - 最佳温度窗口

:多数燃煤电厂将 SCR 反应器入口温度控制在 350~390℃,以此兼顾效率与安全性。

二、温度控制的关键技术措施

(一)烟气温度调节方法

- 省煤器旁路设计

:通过调节省煤器旁路挡板,减少烟气冷却量,进而提高 SCR 入口温度,该方法适用于低负荷工况。 - 烟气再循环(FGR)

:引入部分高温烟气进行混合,提升整体烟气温度。 - 热交换器(GGH)

:当脱硫后烟气温度较低(如 60~110℃)时,借助 GGH 和加热炉将烟气升温至催化剂活性区间。

(二)温度监测与反馈控制

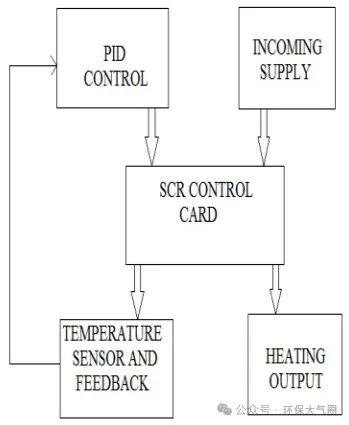

- PID 闭环控制

:结合温度传感器进行实时监测,运用 PID 算法调节喷氨量、稀释风温度等参数,维持温度稳定。 - 分段式催化剂布局

:将催化剂分层或分段设置,以适应不同温度区域的反应需求,减少局部过热或低温区域的出现。

(三)特殊工况应对策略

- 垃圾焚烧系统

:采用 150~250℃的低温催化剂,并通过蒸汽加热或电加热的方式提升烟气温度,避免能耗过高。 - 燃气轮机

:高温催化剂需耐受 450~600℃的烟气,同时优化氨喷射位置,以减少热冲击。

三、温度与其他因素的协同控制

(一)氨逃逸与温度关系

低温环境下过量喷氨易导致 NH₃逃逸,其与 SO₃反应生成硫酸氢铵,会腐蚀下游设备;高温时则需控制氨氮摩尔比(通常为 0.8~1.2),防止 NH₃氧化。

(二)空速(SV)与温度匹配

空速过高(如 > 4000 h⁻¹)会缩短烟气停留时间,此时需提高温度以补偿反应速率;相反,低空速则允许较低温度运行。

(三)催化剂抗中毒能力

高温环境中需增强催化剂的抗烧结性能(如添加 WO₃);低温环境下需抑制硫酸盐沉积(如掺杂 Ce、Fe 元素)。

四、行业应用案例分析

(一)燃煤电厂

典型的温度控制范围为 320~420℃,通过省煤器分级改造(如北仑电厂案例)来解决低负荷烟温不足的问题,提升脱硝投运率。

(二)垃圾焚烧厂

采用 150~250℃的低温催化剂,结合半干法脱硫后烟气升温的方式,避免能耗过高。

(三)钢铁冶金

烧结工序需将烟气从 60~110℃升温至 280℃以上,以匹配中温催化剂的活性窗口。

五、总结与建议

(一)温度控制原则

严格匹配催化剂活性温度窗口,并预留 10℃以上的安全裕量。 结合烟气组分、负荷变化进行动态调整,避免副反应及设备损坏。

(二)技术优化方向

开发宽温域催化剂(如 180~450℃),以适应多种工况需求。 推广智能温控系统(如 AI 预测 + PID 反馈),提升响应速度。

通过实施以上措施,SCR 系统的脱硝效率可稳定在 80%~90%,满足超低排放标准(NOx≤50 mg/m³)。